LIVE – METALISM

業務紹介

製品別業務の流れ

鋳鋼品製造

CASTING

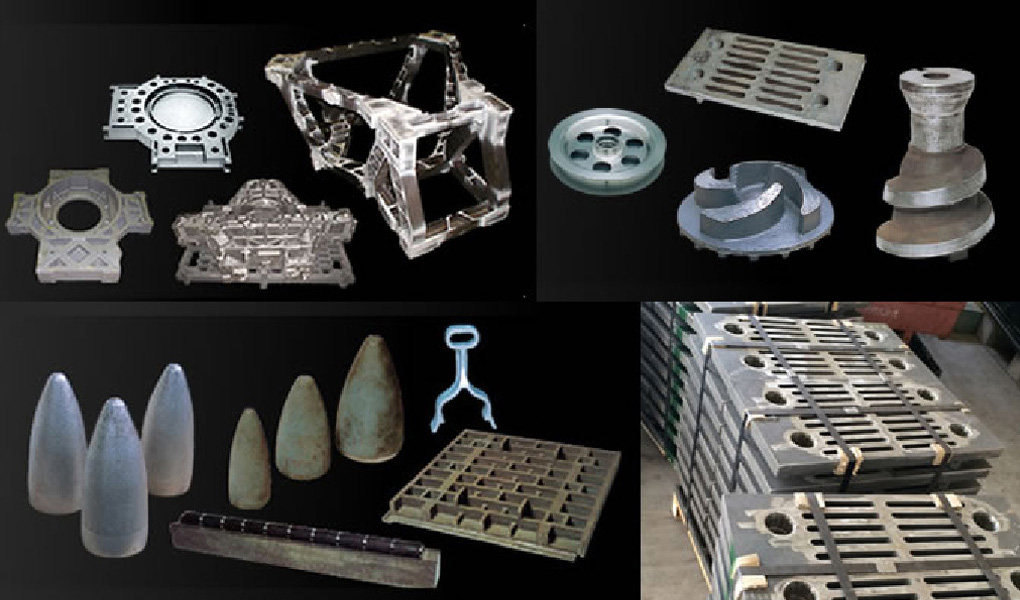

歴史の長い鋳鋼品(鋳物)ではありますが、時代の進展とともに鋳鋼品に対するニーズは多様化しています。その様々なニーズに対して特殊鋼メーカーである当社は、低合金鋳鋼から高合金鋳鋼あるいは非常に難易度の高い極低熱膨張鋳鋼まで広範囲な用途に応じた材質を開発し鋳鋼品を製造しております。要望に応じ高度化された材質では、鋳鋼品(鋳物)として成形するうえで数多のノウハウが必要です。ここでは鋳鋼品製造のスタンダードな工程の流れをご説明いたします。

鋳鋼品製造の流れ

1仕様相談

製缶構造の部品を鋳物化したり、鋳鋼(鋳物)部品をコストダウンしたりする際の形状提案などもおこなっております。

鋳鋼品(鋳物)でしか実現できないメリットを当社ではあらゆる形状について知見を有しており、お客様での基本設計を考慮しつつ最適な鋳物形状をご提案致します。

提案形状で作成したデータはそのまま鋳造シュミレーションソフトでの活用ができ、それにより事前に湯流れや健全凝固を実現できるかの検証も可能です。

2最終製作図作成

ご依頼製品に対する仕様(形状・材質・製作条件)を織り込んだ最終製作図面を作成し、お届けの状態をご連絡させて頂きます。機械加工や表面処理を施工した完成部品でしたら、その完成状態での仕様をご案内致しますが、鋳鋼(鋳物)素材状態や粗加工状態の場合は削り代や寸法測定基準を明記した最終製作図面をご案内させていただきます。当社出荷以降で追加の機械加工などがある場合は、加工代残寸法や寸法測定基準位置などの情報が大変お役に立てることも多く、下工程が円滑に進むよう配慮させていただいております。

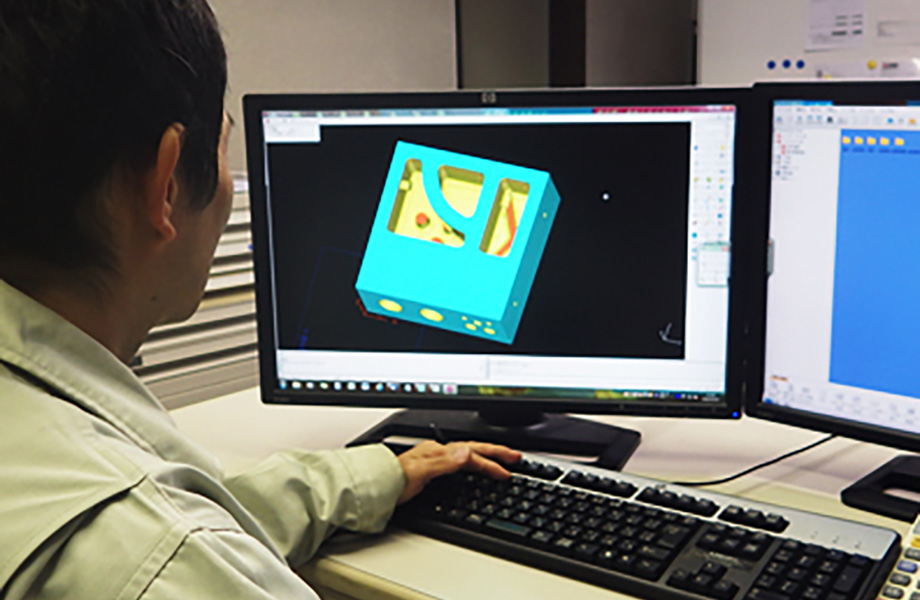

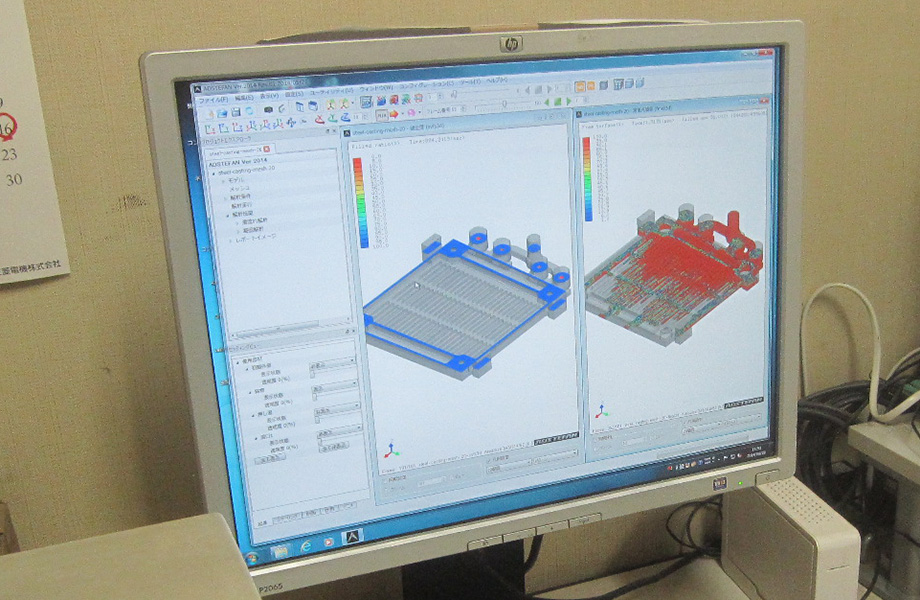

3鋳造方案設計

最終的に納入仕様でお届けするための鋳造方案設計を行います。凝固時の寸法変化や体積変化を予測し、予めどの程度模型(木型・発泡型・樹脂型)を大きく作るかの設定や変形を加味、若しくは防止するためのノウハウを多数織り込みます。 どの位置からどのように溶鋼を注ぎ入れるかの湯道設計、指向性凝固や健全内質を実現するための押し湯設計や凝固コントロールなどがあり、長年の実績で得られた独自の計算式により、それらを決定していきます。 更にはそれら鋳造方案設計が適切なものかどうかを、鋳造シミュレーション解析ソフトを用いて湯流れや凝固について事前検証致します。

4模型製作

製品の原型となる模型にはポピュラーな木型のほかに、発泡(FM)型、樹脂型、アルミ型、金型などがあります。製造ロットや形状により最もお客様のコストメリットの出せる模型素材を選択致します。 仕様寸法精度や耐久性を考慮し模型素材を複数組み合わせる場合もあります。 模型製作では、前工程の鋳造方案設計で決定された内容をトレースし型を制作致します。 製造前の初期段階ではありますが、鋳造方案設計と模型制作の段階で、最終製品における品質の殆どが決まるといっても過言ではないくらいたいへん重要な工程となっております。

5造型

製作した木型や発泡型などを使用し、実際に溶鋼を注ぎ入れるための砂型(鋳型)を製造します。 この工程では、砂充填、耐火材塗布、砂型セット、鋳型乾燥などを行います。 砂型には外郭形状を出すための主型と、内部形状を出すための中子があります。 これらを複雑に組み合わせることであらゆる形状を製造することが可能です。 難易度の高い複雑な製品になると、分割された砂型パーツが100ケをゆうに超える場合もあります。 特に内部リブなどの形状や寸法は製品になった段階での確認が困難なため、砂型セットの段階で最終製作図を用いてこの段階で確認を実施します。

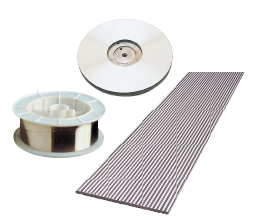

6溶解

製品仕様として決められた合金成分にて金属材料を溶かしていきます。当社製造の殆どは自社ブランドの開発合金となりますが、JIS材質で求められる成分範囲よりも狭いエリアを狙います。 この工程では、我々が普段気にすることのない空気(大気)中にある、酸素・窒素・水素などの物質にも気を配ります。高温溶融金属の状態ではこれら気体元素と合金元素が意図せず化学物質を生成することがあり、それらは不純物として合金の性能を下げてしまう場合があります。 不要な不純物は弊社独自の特殊な製錬法で取り除き、狙いの合金性能を達成できるようにしております。

7鋳込み

鋳型(砂型・金型)に溶鋼を流し込む工程となります。高温の金属が鋳型に注がれる湯口の位置と溶鋼の速度は緻密に計算されており、最も適切な設定で鋳型内空間を満たしていきます。

鋳型内に充填された高温の液体金属は、一気に鋳型を高温にし、燃焼ガスなどを発生させながら凝固していきます。その際に発生するガスなどは、鋳造品に巣穴等の不具合要因となるため外部に排出するための策を鋳型内外に多数講じております。 鋼塊を得るためのインゴット製造においても”鋳込み”をおこない、必要な大きさと形状のインゴットケースに溶鋼を注ぎ入れます。

8切断

鋳型から取り出された製品はショットブラストにより表面清掃され、湯道や押し湯を取り除き製品部分のみを残すための切断工程にはいります。 この切断においてもあらゆる配慮は必要で製品形状や大きさはもちろん、合金材質に見合った設備や温度状態で作業をおこないます。 ただ製品として不要な部分を機械的に除去するのではなく、意図的に設置してある変形防止のリブなどは指示図面を確認しながら後工程での熱処理後までは必要部位として残したりします。 またこの切断時には、製品の品質に関するあらゆる情報を最初にキャッチできることもも多く、この段階で得られた情報は、下工程の検査セクションだけでなく、上流の鋳造方案設計者や鋳型製造者などにデータがフィードバックされ、 製造を円滑に進めるとともに、更なる品質向上を実現するための関所としての機能も担っております。

9鋳仕上げ

切断によって大まかに押し湯や湯道が除去された製品は、表面の凹凸や鋳型接 合部の細かなバリなどを丁寧に削り落としていきます。最終製作図を都度確認しながら、最終製品を意識した仕上げ作業を実施します。この仕上げ作業では、鋳鋼品の変形度合や寸法確認をおこなう中間検査としての工程を含んでおり、このタイミングにおいても得られたデータは上下工程へ向けてフィードバックされ下工程では矯正・寸法検査時の円滑作業に寄与し、鋳造技術者や鋳型製作者へは以後のリピート製造での品質向上と効率化の両面で有効に働いております。

10熱処理

溶解によって狙いの合金成分を満たしてはいますが、殆どの合金の場合、この熱処理工程による金属組織の調質によってはじめて必要な合金性能が得られることとなります。 どの温度域で、どのように加熱し、どれくらいの時間保持するか、どのような速度で冷却するか、これらは金属学的な観点から得られた方法が個々の合金に対して設定され、必要な熱処理が合金によっては2回、3回と施されていきます。 固い柔らかいなどの機械的的性質だけでなく、物理的性質などの金属機能の値にも大きく影響するため、たいへん重要な工程となっております。

11機械加工

製品仕様として機械加工を有している場合、旋盤やフライス盤、マシニングセンターなどを用いて、最終製作図どおりの機械加工をおこないます。 形状や精度によりマシンを使い分け任意の形状を完成させるよう切削したり研削したりします。必要に応じてメッキや塗装などの表面処理を施し、完成品までを手掛けることが可能です。

12梱包・出荷

最終製作図どおりに部品が完成しているかどうか、内質などは健全であるかどうかなど、最終的な品質確認をおこなう工程となっております。 鋳肌出荷となるものなどは、下工程で使用する基準と合致した始点からの加工代確認をおこない、お客様へ渡ったあとに取り付ける部品の干渉チェックまでを配慮した緻密な検査がおこなわれます。 機械加工を施した精密な部品検査においては、恒温質で適正時間保持したのち、超精密三次元測定機などを用いて各種寸法をチェック致します。検査後は、納入仕様図などに実寸法を記入したものを作成し、出荷時同封してお客様へお届けさせて頂きます。

13検査

製品完成後は、パレット積みや木箱梱包など、製品を守る適切な梱包状態にて、お客様のもとへ製品をお届けさせて頂きます。精密な機械加工実施の製品では、防錆油塗布などの前処理をおこなったのちに梱包し出荷となります。